Тесты цифровой техники

|

|

|

|

ДНК качества

20.03.2017 14:19

версия для печати

Между тем, советские времена давно прошли и мир изменился. Сейчас в России не только производят, но и собирают всё. Например, телевизоры отечественной сборки под различными брендами достаточно широко представлены на полках торговых сетей. Один из заводов, на котором производится сборка телевизоров, расположен в Петербурге – это российское подразделение компании TPV CIS. И, к примеру, все телевизоры Philips, которые продаются в нашей стране, собраны именно здесь, и не только они.

На заводе уверены, что отечественная сборка ничуть не хуже европейской, азиатской или американской. «Я глубоко убежден, что у глобальных компаний есть некий единый корень в подходах к качеству и управлению им, который наследуется от головных офисов и дальше, как ДНК, пронизывает любую производственную площадку, в какой бы точке мира она ни располагалась», - уверен директор по производству Алексей Касаткин российского подразделения компании TPV CIS.

Прежде всего, в глобальной компании принят единый стандарт для используемого оборудования. Т.е. телевизоры в России будут собираться на конвейере, практически идентичном тем, что используются в других странах. Также во всех региональных подразделениях приняты единые стандарты по управлению производством и персоналом. Российский завод TPV, как и другие подразделения глобальной компании, сертифицирован по ISO 9001 и регулярно проходит аудит-наблюдение и ресертификационный аудит, в ходе которого инспектор проверяет соответствие стандарту и выносит рекомендации по улучшению качества продукции.

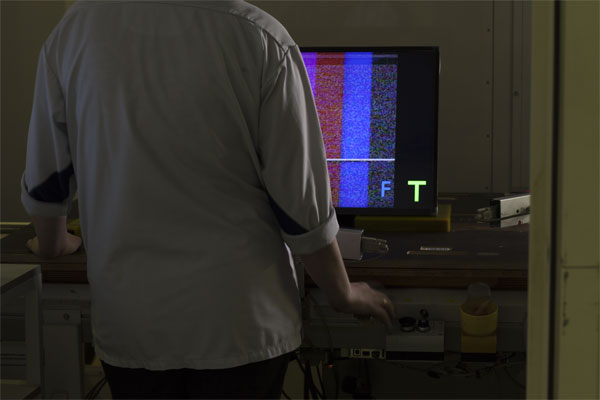

Самоподготовка Как оказалось, борьба за качество начинается еще задолго до того, как стартует непосредственно процесс сборки. Конечно, на сборочном производстве не изобретают велосипед, а в данном случае – телевизор. Новые модели разрабатывают инженеры тех самых брендов, чье имя потом и будет стоять на электронике. Однако перед сборкой с новой моделью проводится серьезная работа. Новые модели телевизоров появляются чуть чаще, чем раз в год: цикл жизни модели на производстве составляет около 10 месяцев. До появления на заводе любая модель проходит через цикл разработки в R&D-подразделениях группы. Тестируется и механика, и дизайн, и электроника, и софт. Инженеры-разработчики учитывают прошлый опыт и новые потребности рынка, собирают и анализируют данные «с полей» по дефектам и пожелания к улучшению. После выпуска пробной производственной партии образцы поступают на вторую стадию – на сборочный завод. Здесь с ней сначала начинают работать инженеры и сотрудники службы качества. Они собирают сэмплы, анализируют, тестируют, изучают, как изделие вписывается в производственный процесс, как оно будет тестироваться, как будет прошиваться софт, с какими проблемами может столкнуться потребитель, как телевизор работает на российских каналах, с различными устройствами и т.д. Т.е. модель проходит проверку в том числе и на локализацию. При этом производитель уже на стадии проектирования проверяет телевизор на симуляциях ТВ-каналов (т.е. через телевизор «прогоняется» запись с эфирного канала). А вот на заводе TPV тестируются сами эфирные каналы, таким образом обеспечивается двойной контроль качества. И если за время создания модели в стране у поставщиков ТВ-контента произошли какие-то изменения, это будет учтено. После сборки сэмплов и их анализа разработчикам отправляется отзыв. И если нужно, производятся какие-то доработки. И только после этого новая модель уходит в производство. Препродакшн и продакшн Затем выпускается пробная партия телевизоров – порядка 50-70 штук. Она проходит жесткую проверку качества. В частности, проводятся тесты на надежность (Online Reliability Test). Для этого в специальной лаборатории, в которой созданы различные климатические условия, телевизоры работают безостановочно 24, 48 и 144 часа. После чего служба качества оценивает, возникли ли неполадки, анализирует их.

Также все оборудование исследуется на соответствие функционала и дизайна стандартам, проверяются качество пластика, царапины, зазоры и даже пресловутые «гайки», т.е. незакрепленные элементы внутри телевизора – и только на основе всех тестов принимается решение о запуске партии в массовое производство. На конвейере у каждого работника на линии есть своя инструкция, по которой он выполняет ограниченное количество операций. При этом все операции инженеры стараются унифицировать, чтобы оператор не работал с большим количеством разных компонентов в своем цикле производства – это опять-таки позволяет избежать ошибок. В процессе сборки существуют станции и операции, которые требуют особой внимательности и особых навыков. На них допускаются только дополнительно обученные опытные сотрудники. Причем для критичных станций существует двойной контроль, который прописан в рабочих инструкциях. Один специалист выполняет операцию, а второй – проверяет. «В процессе массового производства у нас набирается статистика по тому, с какими проблемами мы сталкивались в процессе жизни данного продукта: с точки зрения процесса, качества материалов и т.д., - рассказывает Антон Звержевич, директор по качеству российского подразделения компании TPV CIS. - Эта база данных пополняется, с ней работают наши инженеры по процессу, улучшая и изменяя процесс, внедряя дополнительные шаги, станции, проверки. С этой базой данных работает служба качества, которая дает обратную связь поставщикам. Специалисты службы качества берут «на карандаш» все новые поставки предыдущих проблемных материалов и сортируют их, проверяют, принимают другие действия, чтобы на линии оказался только качественный материал». Выходя – выходи Ряд тестов проводится TPV уже на готовой продукции. Непосредственно в процессе производства делается выборка готовых изделий для двух типов проверки. Первый, более простой, предполагает тестирование базового функционала, качества картинки, замер, снятие нескольких измеряемых параметров. В частности, проверяется баланс белого, углы, цветность, яркость, механические показатели, зазоры, возможность собрать пользовательскую подставку, наличие всех аксессуаров. Исследуется также целостность отверстий, количество винтов, правильность сборки. Первую проверку проходят порядка 5% всех телевизоров в партии.

Второй тип проверки более сложный. Меньшее количество телевизоров открывается и исследуется на соответствие сборки тому процессу, который был разработан инженерами. Кроме того, делается дополнительный тест «на пробой» – отсутствие утечки электричества и проверяется, не ударит ли пользователя током. Этой проверке подвергаются лишь 4-5 телевизоров в партии: количество проверяемых таким образом изделий зависит от модели и сложности изделия. Заметим, что если вдруг диагностированы критически важные проблемы, то проверяться будет вся партия. «Один из показателей послепродажного качества – это деньги, которые компания тратит на возмещение гарантийных ремонтов в сервисных центрах. Поэтому в случае, когда есть риски массового выхода из строя через какое-то время, в наших интересах партию отозвать еще на уровне оптовой компании и переработать. Кроме того, следует учесть еще и репутационные риски, которые также нужно минимизировать», - поясняет Антон Звержевич.

Премиальная стратегия Одно из опасений потребителей всегда связано с тем, кто именно собирает на предприятии товар. Недокрученные винты и плохо приклеенные детали – это страшный сон любого советского человека, который сидит где-то в подкорке и, видимо, передается на уровне генов. Ведь Советского Союза уже нет более 25 лет, а мы все ждем какой-то недоработки отдельного сотрудника. В действительности, влияние человеческого фактора на производстве минимизировано. Понятно, что на конвейер не встает случайный человек, только что пришедший на завод – все проходят обучение и только потом начинают работать. Особой текучки кадров на заводе нет, как и штрафных санкций. Зато есть система мотивации. «Приведу пример из классических историй про качество производственных предприятий. Вы можете иметь очень профессиональную команду с большим опытом выполнения производственных операций, но если вы их будете наказывать за испорченный материал, за неправильно сделанную операцию (а это возможно – на заводе работают люди, а не роботы), то вы никогда не получите стабильно качественного продукта. Все просто: опасаясь наказания, сотрудник будет скрывать свою ошибку – это заложено в психологии человека, - рассказывает Антон Звержевич. – Если же сборщик будет понимать, что сделал ошибку, и знать, как ее исправить, (а лучше него никто этого не знает, потому что он каждый день сотни раз повторяет эту операцию), то он сможет не только устранить недочет, но и оптимизировать производственный процесс, если, к примеру, ошибка возникла из-за неудобства какой-либо операции. Но это будет работать только в том случае, если вместо штрафа за найденную ошибку сотрудник получает бонус». Сейчас на предприятии действует систем мотивации, в которой половина бонуса зависит от выполнения плана, а вторая половина – от качества выпускаемой продукции. Так было не всегда. Изначально оценка качества была привязана к некоему искусственному показателю по проценту бракованной продукции, который сходит с конвейера в ремонт. Сейчас – уже на протяжении нескольких лет – бонус за качество привязан к отсутствию дефектов, которые может обнаружить контроль службы качества на выходе, когда изделия уже покинули производство.

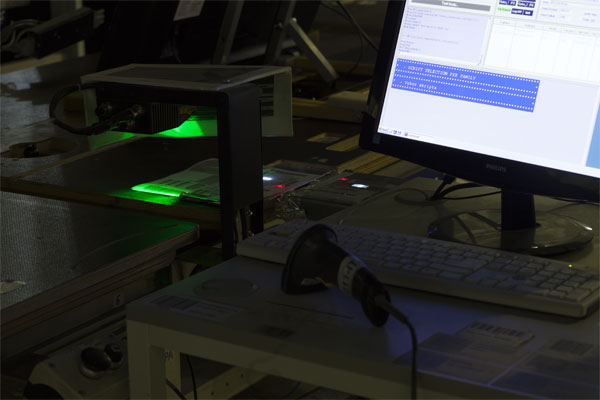

Если же проблема найдена в процессе производства, то все действия и поддерживающих служб, и собственно операторов нацелены на то, чтоб оперативно предпринять комплекс мер по быстрому решению вопроса, потому что простои тоже стоят денег заводу. Как показал опыт последних лет, такая мотивационная стратегия себя вполне оправдала. Защита от дурака Как известно, в России две беды. Причем, первая из них может повлиять не только на сборку телевизора, но и на его доставку, продажу и даже использование. Поэтому к защите от нее на заводе подходят системно. Каждый телевизор, после того как он превратился из набора компонентов в готовое изделие, упаковывается и помещается на паллету, получает серийный номер, к которому привязываются ключевые компоненты. И именно в соответствии с этим номером на основе штрих-кодов в коробку укладываются аксессуары. Все аксессуары в коробку укладываются через сканирование штрих-кодов, поэтому система не пропустит некорректный аксессуар, как и не выпустит коробку без всех необходимых аксессуаров. Фактически сейчас вероятность получить телевизор с не подходящим к нему пультом стремится к нулю. И если раньше количество обращений по поводу недопоставок аксессуаров исчислялось десятками в год, то сейчас это максимум 1-2 в год. При этом утверждать, что в этих паре случаев пульт не был потерян, к примеру, уже в магазине, нельзя. Кроме того, в планах завода проводить тестирование на действия пользователя. В специальной комнате будет установлено всевозможное оборудование, начиная от игровых приставок и заканчивая аудиосистемами. С его помощью будут моделировать разнообразные ситуации, с которыми может столкнуться пользователь. Например, включить 2 флешки одновременно, подключить HDMI через сплиттер и так далее. Если на этой стадии будут выявляться проблемы, то они будут корректироваться через штаб-квартиру компании на уровне внедрения модели в производство. Это позволит минимизировать еще часть проблем, которые возникают в процессе использования телевизоров. Телевизоры в полях Примечательно, что после отправки партии телевизоров в торговую сеть работа над качеством изделий не останавливается. Завод отслеживает показатель дефектных телевизоров на рынке. Практически все недовольные потребители заявляют свои претензии в сервисный центр или call-центр, где аккумулируется эта информация. На предприятии она учитывается, анализируется и на ее основе делаются выводы. И это не абстрактная информация, а вполне измеряемый показатель – количество дефектов на миллион продукции. Сравнение этого показателя российского завода TPV с результатами польского предприятия, которое занимается сборкой на всю Европу, показало, что количество дефектов и обращений по качеству продукции в нашей стране в два раза меньше. То есть вынесенный в начало статьи стереотип себя полностью изжил – качество продукции российского завода оказывается заметно выше, чем качество аналогичной продукции европейских коллег. Кроме того, через группу техподдержки осуществляется сотрудничество с поставщиками контента и ТВ-провайдерами. Компания TPV CIS входит в рабочую группу РТРС и предоставляет образцы телевизоров для программ тестирования. Группа сейчас работает с video-on-demand, с программами внедрения 4К-телевидения в стране. В процессе работы над этими направлениями также могут выявляться проблемы. И тут есть два пути: либо адаптировать контент, либо модифицировать телевизоры. В партнерстве двух структур и ищется оптимальный путь. «Сейчас уже, пожалуй, нет такого понятия, как российское, европейское или китайское качество. Есть уровень качества, который закладывается менеджментом компании в производимую продукцию. Если задача любой - компании минимум процессов, минимум качества - компания работает как «гараж», если задача быть лучшей компанией в отрасли – то и процессы выстраиваются именно так. Но если же мы ставим перед собой цель соответствовать уровню мировой компании, частью которой мы и являемся, то и все процессы выстраиваются и изменяются по мировым принципам, мировым требованиям», - резюмирует Алексей Касаткин. Автор: Алена Журавлева (info@mskit.ru) Рубрики: Маркетинг, Оборудование, Кадры

наверх

Для того, чтобы вставить ссылку на материал к себе на сайт надо:

|

|||||

А знаете ли Вы что?

ITSZ.RU: последние новости Петербурга и Северо-Запада16.01.2026 RUTUBE запускает новую систему привилегий для авторов контента 16.01.2026 Как россияне провели каникулы с сервисами Яндекса 16.01.2026 VK Видео проанализировал контентные предпочтения россиян в новогодние каникулы

|

||||